Титан встречается в земной коре в количестве около 6 %, занимая четвертое место по распространенности после алюминия, железа и магния. Промышленный способ его извлечения был разработан лишь в 40-х годах XX века. С развитием самолето- и ракетостроения производство титана и его сплавов значительно увеличилось. Это связано с ценными свойствами титана: низкой плотностью, высокой удельной прочностью, коррозионной стойкостью, легкостью обработки, свариваемостью, хладостойкостью, немагнитностью и другими важными физико-механическими характеристиками.

Основные сведения о титане

Титан — химический элемент с порядковым номером 22 и атомным весом 47,88. Это легкий серебристо-белый металл с плотностью 4,51 г/см³. Температура плавления составляет 1668 °С (±5 °С), а температура кипения — 3260 °С. Титан и его сплавы отличаются легкостью, прочностью, высокой коррозионной стойкостью, низким коэффициентом теплового расширения и возможностью работы в широком диапазоне температур.

История открытия титана

Оксид титана TiO2 был впервые обнаружен в 1789 году английским минералогом У. Грегором. Он выделил окись неизвестного металла из магнитного железистого песка и назвал ее менакеновой. Первый образец металлического титана получил в 1825 году шведский химик Й. Я. Берцелиус.

Свойства титана

В периодической системе элементов Д. И. Менделеева титан находится в IV группе 4-го периода под номером 22. В основных и устойчивых соединениях металл четырехвалентен и внешне напоминает сталь. Титан — переходный элемент, плавится при температуре 1668±4 °С и кипит при 3300 °С. Скрытая теплота плавления и испарения титана почти в два раза превышает таковую у железа.

Существуют две аллотропные модификации титана: низкотемпературная альфа-модификация, стабильная до 882,5 °С, и высокотемпературная бетта-модификация, устойчивая от 882,5 °С до температуры плавления.

По плотности и удельной теплоемкости титан занимает промежуточное положение между алюминием и железом. Его механическая прочность в два раза выше, чем у чистого железа, и почти в шесть раз выше, чем у алюминия. Однако титан активно поглощает кислород, азот и водород, что значительно снижает его пластические свойства. С углеродом титан образует тугоплавкие карбиды с высокой твердостью.

Титан имеет низкую теплопроводность, которая в 13 раз меньше, чем у алюминия, и в 4 раза меньше, чем у железа. Коэффициент термического расширения при комнатной температуре невелик, но увеличивается с повышением температуры.

Модули упругости титана невелики и проявляют значительную анизотропию, что означает различие свойств упругости в зависимости от направления силы. При повышении температуры до 350 °С модули упругости уменьшаются почти линейно. Низкие значения модулей упругости — это недостаток титана, так как для получения жестких конструкций требуется увеличивать сечения изделий.

Титан обладает высоким удельным электросопротивлением, которое варьируется от 42·10^-8 до 80·10^-6 Ом·см в зависимости от содержания примесей. При температурах ниже 0,45 К он становится сверхпроводником.

Титан — парамагнитный металл. В отличие от большинства парамагнитных веществ, его магнитная восприимчивость увеличивается с температурой.

| Параметр | Значение |

|---|---|

| Плотность (кг/м³) | 4,5 × 10³ |

| Температура плавления (°С) | 1668±4 |

| Коэффициент линейного расширения (× 10^-6, град^-1) | 8,9 |

| Теплопроводность (Вт/(м × град)) | 16,76 |

| Предел прочности при растяжении (МПа) | 300-450 |

| Условный предел текучести (МПа) | 250-380 |

| Удельная прочность (км) | 7-10 |

| Относительное удлинение (%) | 25-30 |

| Относительное сужение (%) | 50-60 |

| Модуль нормальной упругости (МПа) | 110,25 |

| Модуль сдвига (МПа) | 41 |

| Коэффициент Пуассона | 0,32 |

| Твердость (НВ) | 103 |

| Ударная вязкость (Дж/см²) | 120 |

Титан имеет две полиморфные модификации: α-титан с гексагональной плотноупакованной решеткой и β-титан с кубической объемно-центрированной решеткой. Температура полиморфного превращения составляет 882 °С.

Механические свойства титана зависят от содержания примесей. Примеси внедрения (кислород, азот, углерод, водород) повышают прочность, но снижают пластичность, особенно газы. При добавлении 0,003 % водорода, 0,02 % азота или 0,7 % кислорода титан теряет способность к пластической деформации и становится хрупким.

Водород особенно вреден, вызывая водородную хрупкость титановых сплавов. Он попадает в металл при плавке и обработке, образуя гидриды, которые снижают ударную вязкость и ухудшают свойства при замедленном разрушении.

Содержание примесей, особенно газов, в титане и его сплавах строго ограничено.

Промышленный способ производства титана включает обогащение и хлорирование титановой руды с последующим восстановлением из четыреххлористого титана магнием (магнийтермический метод). Полученный титан губчатый (ГОСТ 17746-79) выпускается в различных марках в зависимости от химического состава и механических свойств.

Для получения монолитного титана губка размалывается в порошок, прессуется и спекается или переплавляется в вакууме или инертной атмосфере.

Механические свойства титана обеспечивают хорошее сочетание прочности и пластичности. Например, технически чистый титан марки ВТ1-0 имеет предел прочности 375-540 МПа и условный предел текучести 295-410 МПа, что сопоставимо с углеродистыми и коррозионностойкими сталями.

Высокая пластичность титана объясняется большим количеством систем скольжения и двойникования. При повышении температуры до 250 °С прочность титана снижается почти вдвое. Однако жаропрочные сплавы титана по удельной прочности в диапазоне 300-600 °С не имеют аналогов.

Титан имеет низкий модуль нормальной упругости (Е = 110,25 ГПа), что затрудняет изготовление жестких конструкций.

Титан — химически активный металл, но обладает высокой коррозионной стойкостью благодаря образованию стойкой пассивной пленки TiO2 на поверхности, которая защищает его от коррозии. Толщина этой пленки достигает 5-6 нм.

Благодаря оксидной пленке титан и его сплавы не корродируют в атмосфере, пресной и морской воде, устойчивы к кавитационной коррозии и коррозии под напряжением, а также в органических кислотах.

Производство изделий из титана и его сплавов требует особых технологий. Из-за высокой химической активности расплавленного титана плавку, разливку и сварку проводят в вакууме или инертной атмосфере.

При нагревах выше 550-600 °С необходимо защищать титан от окисления и газонасыщения.

Титан хорошо обрабатывается давлением в горячем состоянии и удовлетворительно в холодном. Он легко прокатывается, куется и штампуется. Титан и его сплавы хорошо свариваются контактной и аргонодуговой сваркой, обеспечивая высокую прочность и пластичность соединений. Однако титан плохо обрабатывается резанием из-за склонности к налипанию, низкой теплопроводности и плохих антифрикционных свойств.

Основная цель легирования титановых сплавов — повышение прочности, жаропрочности и коррозионной стойкости. Широко применяются сплавы титана с алюминием, хромом, молибденом, ванадием и другими элементами, которые влияют на полиморфные превращения титана.

Марки, химический состав (%) и твердость титана губчатого (ГОСТ 17746-79)

| Марка | Ti, не менее | Не более | Твердость НВ, 10/1500/30, не более | ||||||

|---|---|---|---|---|---|---|---|---|---|

| Fe | Si | Ni | C | Cl | N | O | |||

| ТГ-90 | 99,74 | 0,05 | 0,01 | 0,04 | 0,02 | 0,08 | 0,02 | 0,04 | 90 |

| ТГ-100 | 99,72 | 0,06 | 0,01 | 0,04 | 0,03 | 0,08 | 0,02 | 0,04 | 100 |

| ТГ-110 | 99,67 | 0,09 | 0,02 | 0,04 | 0,03 | 0,08 | 0,02 | 0,05 | 110 |

| ТГ-120 | 99,64 | 0,11 | 0,02 | 0,04 | 0,03 | 0,08 | 0,02 | 0,06 | 120 |

| ТГ-130 | 99,56 | 0,13 | 0,03 | 0,04 | 0,03 | 0,10 | 0,03 | 0,08 | 130 |

| ТГ-150 | 99,45 | 0,2 | 0,03 | 0,04 | 0,03 | 0,12 | 0,03 | 0,10 | 150 |

| ТГ-Тв | 99,75 | 1,9 | — | — | 0,10 | 0,15 | 0,10 | — | — |

Марки и химический состав (%) деформируемых титановых сплавов (ГОСТ 19807-91)

| Обозначения марок | Ti | Al | V | Mo | Sn | Zr | Mn | Cr | Si | Fe | O | H | N | C |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ВТ1-00 | Основа | — | — | — | — | — | — | — | 0,08 | 0,15 | 0,10 | 0,008 | 0,04 | 0,05 |

| ВТ1-0 | То же | — | — | — | — | — | — | — | 0,10 | 0,25 | 0,20 | 0,010 | 0,04 | 0,07 |

| ВТ1-2 | То же | — | — | — | — | — | — | — | 0,15 | 1,5 | 0,30 | 0,010 | 0,15 | 0,10 |

| ОТ4-0 | То же | 0,4-1,4 | — | — | — | 0,30 | 0,5-1,3 | — | 0,12 | 0,30 | 0,15 | 0,012 | 0,05 | 0,10 |

| ОТ4-1 | То же | 1,5-2,5 | — | — | — | 0,30 | 0,7-2,0 | — | 0,12 | 0,30 | 0,15 | 0,012 | 0,05 | 0,10 |

| ОТ4 | То же | 3,5-5,0 | — | — | — | 0,30 | 0,8-2,0 | — | 0,12 | 0,30 | 0,15 | 0,012 | 0,05 | 0,10 |

| ВТ5 | То же | 4,5-6,2 | 1,2 | 0,8 | — | 0,30 | — | — | 0,12 | 0,30 | 0,20 | 0,015 | 0,05 | 0,10 |

| ВТ5-1 | То же | 4,3-6,0 | 1,0 | — | 2,0-3,0 | 0,30 | — | — | 0,12 | 0,30 | 0,15 | 0,015 | 0,05 | 0,10 |

| ВТ6 | То же | 5,3-6,8 | 3,5-5,3 | — | — | 0,30 | — | — | 0,10 | 0,60 | 0,20 | 0,015 | 0,05 | 0,10 |

| ВТ6с | То же | 5,3-6,5 | 3,5-4,5 | — | — | 0,30 | — | — | 0,15 | 0,25 | 0,15 | 0,015 | 0,04 | 0,10 |

| ВТ3-1 | То же | 5,5-7,0 | — | 2,0-3,0 | — | 0,50 | — | 0,8-2,0 | 0,15-0,40 | 0,2-0,7 | 0,15 | 0,015 | 0,05 | 0,10 |

| ВТ8 | То же | 5,8-7,0 | — | 2,8-3,8 | — | 0,50 | — | — | 0,20-0,40 | 0,30 | 0,15 | 0,015 | 0,05 | 0,10 |

| ВТ9 | То же | 5,8-7,0 | — | 2,8-3,8 | — | 1,0-2,0 | — | — | 0,20-0,35 | 0,25 | 0,15 | 0,015 | 0,05 | 0,10 |

| ВТ14 | То же | 3,5-6,3 | 0,9-1,9 | 2,5-3,8 | — | 0,30 | — | — | 0,15 | 0,25 | 0,15 | 0,015 | 0,05 | 0,10 |

| ВТ20 | То же | 5,5-7,0 | 0,8-2,5 | 0,5-2,0 | — | 1,5-2,5 | — | — | 0,15 | 0,25 | 0,15 | 0,015 | 0,05 | 0,10 |

| ВТ22 | То же | 4,4-5,7 | 4,0-5,5 | 4,0-5,5 | — | 0,30 | — | 0,5-1,5 | 0,15 | 0,5-1,5 | 0,18 | 0,015 | 0,05 | 0,10 |

Примечание: Сумма прочих примесей во всех сплавах составляет 0,30 %, в сплаве ВТ1-00 — 0,10 %.

Механические свойства титана

Механические свойства титана

Нелегированный титан имеет прочность при растяжении от 24,5 кг/мм² для высокочистого металла, полученного методом термического разложения йодида титана, до 70 кг/мм² для металла повышенной прочности, полученного из губки. Фирма Рем-Крю производит технически чистый металл двух марок (RC-A-55 и RC-A-70) с пределами текучести 38,5 и 49 кг/мм² соответственно.

Фирма Рипаблик Стил выпускает титан марок RS 40, RS 55 и RS 70, а Тайтениум Металз — Ti 75A и Ti 100A с пределами прочности при растяжении 56 и 70 кг/мм². Фирма Мэллори-Шарон производит нелегированный переплавленный в дуговых печах титан 3-го сорта с пределом прочности 52,5 кг/мм² и пределом текучести 35 кг/мм². Нелегированный титан этой фирмы, переплавленный в индукционных печах (4-го сорта), имеет предел прочности при растяжении 70 кг/мм² и предел текучести 60 кг/мм².

Пластичность — это способность материала деформироваться без разрушения. Пластичные материалы легко поддаются холодной обработке, такой как гибка, глубокая вытяжка и выдавка.

Технически чистый титан, переплавленный в дуговых печах, имеет показатели пластичности в зависимости от содержания примесей: относительное удлинение 20-40% и поперечное сужение 45-65%. Иодидный титан обладает относительным удлинением до 55% и сужением поперечного сечения до 80%.

Для упрочнения титана его легируют другими металлами, такими как алюминий, ванадий, хром, железо, марганец и олово. Однако это приводит к снижению пластичности. Созданы титановые сплавы с пределом прочности свыше 140 кг/мм² и удовлетворительной пластичностью (относительное удлинение до 15%).

Прочность промышленных сплавов титана колеблется от 70 до 105 кг/мм². Эти сплавы, выплавленные в дуговых печах, обладают удовлетворительной пластичностью (10-20%). Сплавы, выплавленные в индукционных печах, имеют более высокую прочность, но их пониженная пластичность ограничивает области применения.

Титан значительно тверже алюминия и по твердости сопоставим с некоторыми термически обработанными легированными сталями. Иодидный титан имеет твердость 90, тогда как нелегированный технический титан — около 160 единиц, а сплавы после термообработки — 250-500 единиц по Hv. Типичный промышленный сплав с пределом текучести около 90 кг/мм² может иметь твердость до 320 единиц по Hv.

Для многих применений важно не только знать прочность и пластичность металлов, но и их вязкость, то есть способность противостоять ударным нагрузкам. Титан относится к числу металлов, обладающих высокой прочностью, пластичностью и хорошей вязкостью.

Наиболее распространенные методы определения ударной вязкости — испытания надрезанных стандартных образцов Шарпи и Изода. Работа разрушения образцов Шарпи из иодидного титана высокой степени чистоты может достигать 14 кгм, для образцов из нелегированного титана — около 4 кгм, а для некоторых высокопрочных, но хрупких сплавов — всего 0,15-0,30 кгм. В настоящее время выпускаются сплавы с пределом текучести 91 кг/мм² и ударной вязкостью по Шарпи до 3,5 кгм.

В результате экспериментальных работ ожидается начало производства более вязких и прочных технических сплавов титана.

Данные о пределе выносливости титана ограничены и противоречивы. Однако можно утверждать, что титан обладает хорошей выносливостью. Испытания показывают, что предел выносливости составляет 60% предела прочности, но для образцов из нелегированного титана с острым надрезом этот показатель снижается до 32%. У сплавов титана предел выносливости достигает 47% предела прочности (у стали — 50%).

При постоянной нагрузке материал со временем пластически деформируется. Удлинение под постоянной нагрузкой называется ползучестью, а предел ползучести — это прочность, необходимая для достижения определенного удлинения за установленное время.

Недостаток данных о ползучести титана не позволяет сделать окончательные выводы. Первые исследования показали, что нелегированный титан имеет плохое сопротивление ползучести, тогда как сплавы титана демонстрируют лучшие характеристики; некоторое улучшение ползучести достигается путем наклепа.

С повышением температуры уменьшаются пределы прочности, текучести, усталости и твердости. Температура слабо влияет на модуль упругости, но улучшает вязкость и пластичность.

Наклеп титановых сплавов приводит к их упрочнению. При повышении температуры прочность алюминия быстро снижается, тогда как разупрочнение титана происходит медленнее. При температурах выше 200°С отношение прочности к удельному весу для титана выше, чем для алюминия. Это преимущество сохраняется до 425°С, после чего активность титана становится определяющим фактором.

Титан и его сплавы

Титан занимает четвертое место по распространенности среди конструкционных металлов в земной коре, уступая алюминию, железу и магнию (рис. 1). Его удельный вес составляет около 4500 кг/м³, а температура плавления — примерно 1665±5 °C. Титан является парамагнитным металлом.

а б

Рис. 1. Титанит — потенциальный источник титана (а), брусок кристаллического титана (б)

Титан — твердый металл, в 12 раз тверже алюминия и в 4 раза тверже железа и меди. Он химически устойчив. На поверхности титана образуется стойкая оксидная пленка TiO₂, что обеспечивает высокую коррозионную стойкость в пресной и морской воде, а также в некоторых кислотах. Титан противостоит коррозии в влажном воздухе, морской воде и азотной кислоте не хуже нержавеющей стали, а в соляной кислоте — значительно лучше. При температурах выше 500 °C титан и его сплавы легко окисляются и поглощают водород, что приводит к охрупчиванию.

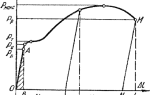

Титан имеет две полиморфные модификации (рис. 2):

- Низкотемпературная модификация α — Ti, устойчивая до 882 °C (гексагональная плотноупакованная решетка, a = 0,296 нм, c = 0,472 нм).

- Высокотемпературная модификация β — Ti, устойчивая выше 882 °C (объёмноцентрированная кристаллическая решетка, a = 0,332 нм).

Рис. 2. Две полиморфные модификации титана: а — α-Тi (гексагональная плотноупакованная решётка), б — β-Тi (объёмноцентрированная кристаллическая решётка)

Механические свойства титана.

Примечание. В отличие от мартенсита углеродистых сталей, который является раствором внедрения и отличается высокой прочностью и хрупкостью, титановый мартенсит представляет собой раствор замещения. Закалка титановых сплавов на мартенсит приводит к небольшому упрочнению без резкого снижения пластичности.

На механические свойства титана значительно влияют примеси кислорода, водорода, углерода и азота. Эти элементы образуют твердые растворы внедрения и промежуточные фазы: оксиды, гидриды, карбиды и нитриды, что повышает прочность титана, но снижает его пластичность. Поэтому содержание этих примесей ограничено сотыми и тысячными долями процента. Опасность водородной хрупкости, особенно в сварных конструкциях, требует ограничения содержания водорода до 0,008 — 0,012%.

Титан обладает высокой прочностью и удельной прочностью даже при низких температурах, сохраняя достаточную пластичность.

| ТоС | +20 | -70 | -196 |

| δ, % | 20-30 | 10-5 | 3-10 |

| σв, МПа | 600-700 | 800…900 | 1000…1200 |

Высокая пластичность титана по сравнению с другими металлами с ГПУ-решеткой (Zn, Mg, Cd) объясняется большим количеством систем скольжения и двойникования (рис. 3) благодаря малому соотношению с/а = 1,587. Это также связано с высокой хладостойкостью титана и его сплавов.

Рис. 3. Схемы систем скольжения и двойникования

Промышленный способ производства титана включает обогащение и хлорирование титановой руды с последующим восстановлением из четыреххлористого титана с помощью металлического магния (магнийтермический метод). Полученный титан губчатый (ГОСТ 17746-79) классифицируется по химическому составу и механическим свойствам на марки: ТГ-90, ТГ-100, ТГ-110, ТГ-120, ТГ-130, ТГ-150, ТГ-ТВ (см. табл. 1).

Цифры обозначают твердость по Бринеллю НВ, ТВ — твердый.

Таблица 1. Марки, химический состав (%) и твердость титана губчатого (ГОСТ 17746-79)

| Марка | Ti, не менее | Не более | Твердость НВ, 10/1500/30, не более | ||||||

| Fe | Si | Ni | C | Cl | N | O | |||

| ТГ-90 | 99,74 | 0,05 | 0,01 | 0,04 | 0,02 | 0,08 | 0,02 | 0,04 | 90 |

| ТГ-100 | 99,72 | 0,06 | 0,01 | 0,04 | 0,03 | 0,08 | 0,02 | 0,04 | 100 |

| ТГ-110 | 99,67 | 0,09 | 0,02 | 0,04 | 0,03 | 0,08 | 0,02 | 0,05 | 110 |

| ТГ-120 | 99,64 | 0,11 | 0,02 | 0,04 | 0,03 | 0,08 | 0,02 | 0,06 | 120 |

| ТГ-130 | 99,56 | 0,13 | 0,03 | 0,04 | 0,03 | 0,10 | 0,03 | 0,08 | 130 |

| ТГ-150 | 99,45 | 0,2 | 0,03 | 0,04 | 0,03 | 0,12 | 0,03 | 0,10 | 150 |

| ТГ-Тв | 99,75 | 1,9 | — | — | 0,10 | 0,15 | 0,10 | — | — |

Для получения монолитного титана губка размалывается в порошок, прессуется и спекается или переплавляется в дуговых печах в вакууме или атмосфере инертных газов.

Механические свойства титана характеризуются хорошим сочетанием прочности и пластичности. Например, технически чистый титан марки ВТ1-0 имеет: σв = 375-540 МПа, σ0,2 = 295-410 МПа, δ = 20 %, что сопоставимо с углеродистыми и Cr-Ni коррозионностойкими сталями.

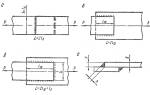

Титан хорошо обрабатывается давлением в горячем состоянии и удовлетворительно в холодном. Он легко прокатывается, куется и штампуется (рис. 4). Титан и его сплавы хорошо свариваются контактной и аргонодуговой сваркой, обеспечивая высокую прочность и пластичность сварного соединения (рис. 5). Недостатком титана является плохая обрабатываемость резанием из-за склонности к налипанию, низкой теплопроводности и плохих антифрикционных свойств.

Рис. 4. Заготовка титанового шпангоута истребителя до и после прессования на штамповочном прессе

Рис. 5. Аргонная сварка титана

Примечание. При сварке титана и его сплавов необходимо уделить особое внимание чистоте рабочего места. Для сварочных цехов, где работают с различными металлами, следует выделить специальную область для сварки титана. Это место должно быть защищено от потоков воздуха, влаги, пыли, жира и других загрязнений, которые могут ухудшить качество сварки. Также необходимо контролировать влажность воздуха.

Фазовые превращения в титановых сплавах

На формирование структуры и свойств титановых сплавов значительное влияние оказывают фазовые превращения, связанные с полиморфизмом титана. В таблице 2 представлены диаграммы состояния «титан — легирующий элемент», которые делят легирующие элементы на четыре группы в зависимости от их влияния на полиморфные превращения титана.

-

α-стабилизаторы (Al, O, N) повышают температуру полиморфного превращения α↔β и расширяют область твердых растворов на основе α-титана. Из-за охрупчивающего действия азота и кислорода, практическое значение для легирования титана имеет только алюминий. Он является основным легирующим элементом во всех промышленных титановых сплавах, снижает плотность и склонность к водородной хрупкости, а также повышает прочность и модуль упругости. Сплавы с устойчивой α-структурой не упрочняются термической обработкой.

-

Изоморфные β-стабилизаторы (Mo, V, Ni, Ta и др.) понижают температуру α↔β превращения и расширяют область твердых растворов на основе β-титана.

-

Эвтектоидообразующие β-стабилизаторы (Cr, Mn, Cu и др.) могут образовывать с титаном интерметаллиды типа TiХ. При охлаждении β-фаза претерпевает эвтектойдное превращение β + TiХ. Большинство β-стабилизаторов повышает прочность, жаропрочность и термическую стабильность титановых сплавов, хотя и снижает их пластичность. Сплавы с (α + β) и псевдо-β-структурой могут упрочняться термообработкой (закалка + старение).

-

Нейтральные элементы (Zr, Sn) не оказывают значительного влияния на температуру полиморфного превращения и не изменяют фазового состава титановых сплавов.

Основная цель легирования титановых сплавов — повышение прочности, жаропрочности и коррозионной стойкости. Широко применяются сплавы титана с алюминием, хромом, молибденом, ванадием, марганцем, оловом и другими элементами. Легирующие элементы существенно влияют на полиморфные превращения титана.

Для титановых сплавов применяются следующие виды термообработки: отжиг, закалка, старение и химико-термическая обработка (азотирование, силицирование, оксидирование и др.).

Отжиг проводится для завершения формирования структуры, выравнивания структурной и концентрационной неоднородности, а также механических свойств. Температура отжига должна быть выше температуры рекристаллизации, но ниже температуры перехода в β-состояние, чтобы избежать роста зерна. Применяются обычный отжиг, двойной или изотермический (для стабилизации структуры и свойств), а также неполный (для снятия внутренних напряжений).

Закалка и старение (упрочняющая термообработка) применяются к титановым сплавам с (α + β)-структурой. Принцип упрочняющей термообработки заключается в получении метастабильных фаз β и α при закалке, с последующим распадом и выделением дисперсных частиц α и β-фаз при искусственном старении. Эффект упрочнения зависит от типа, количества и состава метастабильных фаз, а также дисперсности образовавшихся частиц.

Химико-термическая обработка проводится для повышения твердости, износостойкости, стойкости к «схватыванию» при трении, усталостной прочности, а также улучшения коррозионной стойкости и жаропрочности. Практическое применение имеют азотирование, силицирование и некоторые виды диффузионной металлизации.

Таблица 2

Промышленные титановые сплавы.

Титановые сплавы обладают более высокой прочностью по сравнению с техническим титаном, включая высокие температуры, при этом сохраняя хорошую пластичность и коррозионную стойкость.

По технологии производства титановые сплавы делятся на деформируемые и литейные. В зависимости от механических свойств их классифицируют на сплавы с низкой прочностью и высокой пластичностью, средней прочности и высокопрочные. По условиям применения выделяют хладостойкие, жаропрочные и коррозионностойкие сплавы. В зависимости от способности к упрочнению термообработкой они делятся на упрочняемые и не упрочняемые. По структуре в отожженном состоянии различают α, псевдо-α, (α + β), псевдо-β и β-сплавы (табл. 3).

Таблица 3

Дефармируемые титановые сплавы

Титановые сплавы невысокой прочности и повышенной пластичности

К этой группе относятся сплавы с пределом прочности σ ≥ 700 МПа, такие как: α — сплавы марок ВТ1-00, ВТ1-0 (технический титан) и сплавы ОТ4-0, ОТ4-1 (система Ti-Al-Mn), АТ3 (система Ti-Al с небольшими добавками Cr, Fe, Si, B). Эти сплавы являются псевдо — α-сплавами с малым содержанием β-фазы. Их прочностные характеристики выше, чем у чистого титана, благодаря примесям в сплавах ВТ1-00 и ВТ1-0, а также легированию α- и β-стабилизаторами в сплавах ОТ4-0, ОТ4-1 и АТ3.

Сплавы обладают высокой пластичностью как в горячем, так и в холодном состоянии, что позволяет производить различные полуфабрикаты: фольгу, ленту, листы, плиты, поковки, штамповки, профили, трубы и др. (рис. 6).

Ковка, объемная и листовая штамповка, прокатка и прессование выполняются в горячем состоянии. Окончательная прокатка, листовая штамповка, волочение и другие операции проводятся в холодном состоянии.

Для снятия внутренних напряжений, возникающих в результате механической обработки, листовой штамповки, сварки и других процессов, применяется неполный отжиг.

Эти сплавы хорошо свариваются методами плавления (аргонодуговая, под флюсом, электрошлаковая) и контактной сваркой (точечной, роликовой). При сварке плавлением прочность и пластичность сварного соединения сопоставимы с основным металлом.

Коррозионная стойкость сплавов высока во многих средах (морская вода, хлориды, щелочи, органические кислоты и др.), за исключением растворов HF, H2SO4, HCl и некоторых других.

Применение. Эти сплавы широко используются как конструкционные материалы для изготовления различных полуфабрикатов, деталей и конструкций, включая сварные. Наиболее эффективно их применение в авиационно-космической технике (рис. 7), химическом машиностроении и криогенной технике (где высокая ударная вязкость сохраняется до -253 °C), а также в узлах и конструкциях, работающих при температурах до 300-350 °C.

Таблица 4. Механические характеристики титановых сплавов при низких температурах

| Сплав | σв (МПа) при температуре, °C | δ (%) при температуре, °C | КСU, Дж/см² при температуре, °C | |||||

|---|---|---|---|---|---|---|---|---|

| -196 | -253 | -269 | -196 | -253 | -269 | -196 | -253 | |

| ВТ1-0 | 920 | 1310 | — | 48 | 24 | — | 220 | 130 |

| ВТ5-1 | 1200-1350 | 1350-1600 | 1710 | 15 | 8-10 | 9,3 | 40 | 30 |

| ОТ4 | 1430 | 1560 | — | 13 | 16 | — | 50 | 40 |

| ОТ4-1 | 1080 | 1390 | — | 19,4 | 17,5 | — | 23 | 30 |

| ВТ3-1 | 1650 | 2060 | 2020 | 6,5 | 7,5 | 3 | 30 | 60 |

| ВТ6 | 1640 | 1820 | — | 17,8 | 3,5 | — | 39 | 40 |

| ВТ6С | 1310 | 1580 | — | 7-10 | 3-6 | — | 40 | 25 |

| ВТ14 | 1650 | — | — | 10 | — | — | 40 | — |

Титановые сплавы средней прочности

К этой группе относятся сплавы с пределом прочности σв = 750-1000 МПа: α — сплавы ВТ5 и ВТ5-1; псевдо — α — сплавы ОТ4 и ВТ20; (α + β) — сплавы ПТ3В, ВТ6, ВТ6С и ВТ14 в отожженном состоянии. Классификация и химический состав этих сплавов представлены в таблице 5.

Сплавы ВТ5, ВТ5-1, ОТ4, ВТ20, ПТ3В, ВТ6С содержат небольшое количество β-фазы (2-7 % в равновесном состоянии) и не подвергаются упрочняющей термообработке, используясь в отожженном состоянии. Сплав ВТ6С иногда применяется в термически упрочненном состоянии. Сплавы ВТ6 и ВТ14 могут использоваться как в отожженном, так и в термически упрочненном состоянии, при этом их прочность превышает 1000 МПа, что будет рассмотрено в разделе о высокопрочных сплавах.

Эти сплавы, обладая высокой прочностью, сохраняют удовлетворительную пластичность в холодном состоянии и хорошую в горячем, что позволяет производить из них различные полуфабрикаты: листы, ленты, профили, поковки, штамповки, трубы и др. Исключение составляет сплав ВТ5, из которого не изготавливают листы и плиты из-за низкой технологической пластичности.

На эту категорию сплавов приходится основной объем производства полуфабрикатов для машиностроения.

Все среднепрочные сплавы хорошо свариваются всеми видами сварки, применяемыми для титана. Прочность и пластичность сварного соединения, выполненного сваркой плавлением, близки к прочности основного металла (для сплавов ВТ20 и ВТ6С это соотношение составляет 0,9-0,95). После сварки рекомендуется неполный отжиг для снятия внутренних сварочных напряжений.

Обрабатываемость резанием этих сплавов хорошая. Коррозионная стойкость в большинстве агрессивных сред аналогична техническому титану ВТ1-0.

Применение. Эти сплавы рекомендуется использовать для изготовления изделий листовой штамповкой (ОТ4, ВТ20), сварных деталей и узлов, а также штампосварных деталей (ВТ5, ВТ5-1, ВТ6С, ВТ20). Сплав ВТ6С широко применяется для изготовления сосудов и ёмкостей высокого давления (рис. 8). Детали и узлы из сплавов ОТ4 и ВТ5 могут длительно работать при температурах до 400 °С и кратковременно — до 750 °С; из сплавов ВТ5-1 и ВТ20 — длительно при 450-500 °С и кратковременно — до 800-850 °С. Сплавы ВТ5-1, ОТ4 и ВТ6С также рекомендуются для холодильной и криогенной техники.

Рис. 8. Изделия из титановых сплавов ВТ6С

Высокопрочные титановые сплавы

К этой группе относятся сплавы с пределом прочности σв ≥ 1000 МПа: (α + β) — сплавы ВТ6, ВТ14, ВТ3-1 и ВТ22. Высокая прочность в этих сплавах достигается упрочняющей термообработкой (закалка + старение). Исключение составляет высоколегированный сплав ВТ22, который даже в отожженном состоянии имеет σв > 1000 МПа.

Эти сплавы, помимо высокой прочности, сохраняют хорошую (ВТ6) и удовлетворительную (ВТ14, ВТ3-1, ВТ22) технологическую пластичность в горячем состоянии, что позволяет производить различные полуфабрикаты: листы (кроме ВТ3-1), прутки, плиты, поковки, штамповки, профили и др. Сплавы ВТ6 и ВТ14 в отожженном состоянии (σв ≥ 850 МПа) могут подвергаться холодной листовой штамповке с малыми деформациями.

Несмотря на гетерофазность структуры, эти сплавы обладают удовлетворительной свариваемостью всеми видами сварки, применяемыми для титана. Для достижения необходимого уровня прочности и пластичности обязательно проводят полный отжиг, а для сплава ВТ14 (при толщине свариваемых деталей 10-18 мм) рекомендуется закалка с последующим старением. Прочность сварного соединения (сварка плавлением) составляет не менее 0,9 от прочности основного металла.