Предел прочности — это механическое напряжение, при котором происходит разрушение материала. Это пороговая величина, превышение которой приводит к разрушению тела из определенного материала. Существуют статический и динамический пределы прочности, а также пределы прочности на сжатие и растяжение.

Величины предела прочности[править | править код]

Статический предел прочности[править | править код]

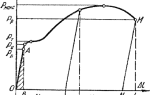

Статический предел прочности, или предел прочности, — это максимальное значение постоянного механического напряжения, при котором материал еще не разрушится. Согласно ГОСТ 1497-84 «Методы испытаний на растяжение», более точным термином является временное сопротивление разрушению. Это напряжение соответствует наибольшему усилию, предшествующему разрыву образца при статических механических испытаниях.

Согласно этому понятию, материал может бесконечно долго выдерживать любую статическую нагрузку, если создаваемые напряжения не превышают статического предела прочности. Однако при нагрузке, равной или превышающей временное сопротивление, материал в конечном итоге разрушится, что может произойти в течение короткого времени, иногда менее 10 секунд.

Динамический предел прочности[править | править код]

Динамический предел прочности — это пороговое значение переменного механического напряжения, при превышении которого материал разрушится, например, при ударном воздействии. При динамическом воздействии время нагружения обычно составляет всего несколько секунд от начала до момента разрушения. В этом случае характеристика также называется условно-мгновенным пределом прочности или хрупко-кратковременным пределом прочности.

Предел прочности на сжатие[править | править код]

Предел прочности на сжатие — это максимальное значение механического напряжения, при котором материал сохраняет свою целостность. Если напряжение превышает этот предел, материал разрушится или будет неприемлемо деформирован. Существует статический предел прочности для постоянных нагрузок и динамический предел прочности для переменных нагрузок.

Предел прочности на растяжение[править | править код]

Предел прочности на растяжение — это максимальное значение механического напряжения, при котором материал начинает разрушаться. Для статического предела прочности это постоянная величина, а для динамического — переменная. Если напряжение превышает этот порог, материал разрывается за короткий промежуток времени. В практике для деталей конструкций также важно учитывать неприемлемое истончение материала.

Другие прочностные параметры[править | править код]

Мерами прочности являются предел текучести, предел пропорциональности, предел упругости, предел выносливости, предел прочности на сдвиг и другие. Для выхода детали из строя, то есть для приведения ее в негодное состояние, часто достаточно значительного изменения размеров. При этом деталь может не разрушиться, а лишь деформироваться. Эти показатели обычно не включаются в понятие «предел прочности».

Прочностные особенности некоторых материалов[править | править код]

Значения предельных напряжений (пределов прочности) на растяжение и сжатие у многих материалов различаются.

У композитов предел прочности на растяжение обычно выше, чем предел прочности на сжатие. У керамики и других хрупких материалов предел прочности на сжатие многократно превышает предел прочности на растяжение. У металлов, металлических сплавов и многих пластиков пределы прочности на сжатие и растяжение, как правило, равны. Это связано не только с физическими свойствами материалов, но и с особенностями нагружения, схемами напряженного состояния при испытаниях и возможностью пластической деформации перед разрушением.

Прочность твердых тел определяется силами взаимодействия между атомами. При увеличении расстояния между атомами они начинают притягиваться, причем на критическом расстоянии сила притяжения достигает максимума. Напряжение, соответствующее этой силе, называется теоретической прочностью на растяжение и составляет σтеор ≈ 0,1E, где E — модуль Юнга. Однако на практике разрушение материалов происходит значительно раньше из-за неоднородностей структуры, которые приводят к неравномерному распределению нагрузки.

Некоторые значения прочности на растяжение в МПа (1 кгс/мм² = 100 кгс/см² ≈ 10 МН/м² = 10 МПа; 1 МПа = 1 Н/мм² ≈ 10 кгс/см²):

| Материалы | Прочность, МПа |

|---|---|

| Бор | 5700 |

| Графит (нитевидный кристалл) | 2401 |

| Сталь 60С2А рессорно-пружинная | 1570 (после термообработки) |

| Сапфир (нитевидный кристалл) | 1500 |

| Железо (нитевидный кристалл) | 1300 |

| Тянутая проволока из высокоуглеродистой стали | 420 |

| Тянутая проволока из вольфрама | 380 |

| Стекловолокно | 360 |

| Сталь Ст0 обыкновенного качества | 300 |

| Нейлон | 50 |

См. также[править | править код]

Примечания[править | править код]

Диапазон пределов прочности стали составляет 500-3000 МПа (Б. Н. Арзамасов, В. А. Брострем, Н. А. Буше и др. Конструкционные материалы. Справочник. — М.: Машиностроение, 1990. — 688 с.).

Определение предела прочности при изгибе

Прочность — это способность твердого тела сопротивляться внешним силам. Обычно прочность характеризуется величиной разрушающих нагрузок при сжатии, растяжении, изгибе и кручении. Предел прочности определяется как отношение максимальной нагрузки до разрушения к первоначальной площади поперечного сечения образца. Прочность твердого сплава — одно из его ключевых свойств. Поскольку изделия из твердого сплава часто подвергаются изгибу, предел прочности при изгибе становится основной характеристикой. Он обратно зависит от твердости и увеличивается с ростом процентного содержания цементирующего металла (кобальта). На прочность при изгибе металлокерамических твердых сплавов влияют химический состав, размер зерен карбидов и толщина слоев цементирующего металла. Титановольфрамовые сплавы менее прочные, чем вольфрамовые, поскольку карбид титана более хрупок.

Толщина прослоек цементирующей (кобальтовой) фазы также важна для предела прочности при изгибе: чем толще прослойка, тем меньше местные напряжения и выше прочность. Уменьшение толщины прослоек приводит к снижению прочности сплава. Толщина прослоек зависит от химического состава и размера зерен карбидной фазы. Она увеличивается с ростом содержания цементирующей фазы и размером карбидов.

Для определения предела прочности при поперечном изгибе образцов твердых сплавов используется метод разрушения свободно лежащего образца на двух опорах под действием сосредоточенной силы. В этом случае образец свободно лежит на опорах, а в центре на него воздействует статическая нагрузка.

Предел прочности при изгибе сосредоточенной нагрузкой рассчитывается по формуле:

[ M = frac{Pl}{4} ]

где:

— ( M ) — максимальный изгибающий момент, кГ·мм²;

— ( W = frac{bh^2}{6} ) — момент сопротивления образца прямоугольного сечения, мм³;

— ( P ) — разрушающая нагрузка, кГ;

— ( b ) — ширина образца, мм;

— ( h ) — высота образца, мм;

— ( l ) — расстояние между опорами, мм.

Испытания на изгиб проводятся на универсальных испытательных машинах мощностью 4-5 т, оснащенных специальным приспособлением для установки образцов с твердосплавными опорами диаметром 5-6 мм, изготовленными из твердого сплава ВК8, ВК15 или ВК20. Поверхность опор шлифуется до 6-7 класса чистоты, а расстояние между опорами должно составлять 30±0,5 мм.

Образцы имеют форму правильного бруска квадратного сечения размером 5±0,2 × 5±0,2 × 35±1 мм и готовятся в одногнездных прессформах. На образцах указывается сторона давящего пуансона. Заусенцы на прессованных образцах необходимо удалить, а поверхность после спекания не шлифовать. Скорость нагружения при испытании должна быть постоянной, в пределах 4-10 мм/мин. Испытанию подвергаются 20 образцов каждой партии смеси.

В процессе испытаний соблюдается следующая последовательность: сначала измеряются ширина и высота образца с точностью до 0,01 мм, затем образцы устанавливаются на опорах так, чтобы к стороне приложения усилия при прессовании прикладывалась разрушающая сила. Нагрузка прикладывается к середине образца через вертикальный пуансон, и она должна увеличиваться постепенно. Расстояние между местом приложения силы и серединой пролета не должно превышать ±0,5 мм.

Предел прочности при изгибе — Flexural strength

Прочность на изгиб — это напряжение, при котором материал разрушается под действием изгиба. Она равна или немного превышает разрушающее напряжение при растяжении.

Прочность на изгиб, также известная как модуль разрыва или поперечная прочность на разрыв, определяется как напряжение в материале непосредственно перед его деформацией при испытании на изгиб. Обычно используется метод трехточечного изгиба, при котором образец с круглым или прямоугольным сечением изгибается до разрушения. Прочность на изгиб представляет собой максимальное напряжение, которое испытывает материал в момент текучести, и измеряется в единицах напряжения.

Когда объект из одного материала, например деревянная балка или стальной стержень, изгибается, он испытывает различные напряжения по своей глубине. На внутренней стороне изгиба (вогнутой поверхности) напряжение достигает максимума сжимающего напряжения, а на внешней стороне (выпуклой поверхности) — максимума растягивающего напряжения. Эти внутренние и внешние края балки или стержня называются «крайними волокнами». Большинство материалов разрушаются под действием растягивающего напряжения раньше, чем под сжимающим, поэтому максимальное растягивающее напряжение, которое может выдержать балка или стержень до разрушения, и является их прочностью на изгиб.

Прочность на изгиб в сравнении с пределом прочности при растяжении

Прочность на изгиб равна прочности на разрыв только в случае однородного материала. На практике большинство материалов имеют дефекты, которые приводят к локальной концентрации напряжений и, как следствие, к слабости. При изгибе наибольшее напряжение испытывают крайние волокна. Если они без дефектов, прочность на изгиб определяется прочностью этих неповрежденных волокон. В случае растяжения все волокна испытывают одинаковое напряжение, и разрушение начинается, когда самое слабое волокно достигает предельного напряжения. Поэтому прочность на изгиб обычно выше, чем прочность на разрыв для одного и того же материала. Однако однородный материал с дефектами только на поверхности (например, царапинами) может иметь более высокий предел прочности на разрыв, чем на изгиб.

Если игнорировать дефекты, материал разрушится под действием изгибающей силы, которая меньше соответствующей растягивающей силы. Обе силы вызывают одинаковое напряжение разрушения, величина которого зависит от прочности материала.

Для прямоугольного образца результирующее напряжение под действием осевой силы определяется по следующей формуле:

Это напряжение не является истинным, так как поперечное сечение образца считается неизменным (инженерное напряжение).

Результирующее напряжение для прямоугольного образца в трехточечной изгибной установке (см. рис. 3) определяется формулой ниже (см. «Измерение прочности на изгиб»).

Уравнение этих двух напряжений (разрушения) дает:

Обычно длина пролета опоры (L) значительно больше толщины образца (d), поэтому дробь больше единицы.

Измерение прочности на изгиб

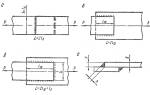

Рис. 3 — Балка при трехточечном изгибе

Для прямоугольного образца под нагрузкой в установке трехточечного изгиба (рис. 3):

- F — нагрузка (сила) в точке разрушения (Н)

- L — длина пролета опоры

- b — ширина

- d — толщина

Для прямоугольного образца в установке четырехточечного изгиба, где диапазон нагрузки составляет одну треть пролета опоры:

- F — нагрузка (сила) в точке разрушения

- L — длина внешнего пролета

- b — ширина

- d — толщина

В установке четырехточечного изгиба, если диапазон нагрузки составляет половину пролета опоры (т.е. L_i = 1/2 L, см. рис. 4):

Если диапазон нагрузки не равен ни одной трети, ни половине пролета опоры для установки четырехточечного изгиба (рис. 4):

Рис. 4 — Балка при четырехточечном изгибе

- L_i — длина внутреннего пролета нагрузки

Смотрите также

- Уравнение Эйлера — Бернулли для балки

- Модуль упругости при изгибе

- Испытание на трехточечный изгиб

Рекомендации

- JM Hodgkinson (2000), Механические испытания передовых волокнистых композитов, Кембридж: Wood Publishing, Ltd., стр. 132-133.

- Уильям Д. Каллистер младший, Материаловедение и инженерия, Hoken: John Wiley & Sons, Inc., 2003.

- ASTM C1161-02c (2008) e1, Стандартный метод испытания прочности на изгиб современной керамики при температуре окружающей среды, ASTM International, West Conshohocken, PA.

Прочность бетона на сжатие: класс на растяжение при изгибе, таблица в мпа

Прочность бетона на сжатие — один из основных показателей его свойств. Этот параметр выражается в классах и марках бетона, которые важны при выборе смеси для различных работ. Они определяют способность застывшего монолита выдерживать нагрузки, что влияет на прочность, надежность и долговечность конструкции.

Класс бетона по прочности на сжатие обозначается буквой В и цифрой, отражающей кубиковую прочность. Это значение определяется при сжатии образца в форме куба под прессом, фиксируя давление, при котором он разрушается. Прочность измеряется в МПа, и вероятность разрушения при указанном показателе не должна превышать 5 из 100 испытуемых. Эти параметры регламентируются СНиП 2.03.01-84.

Классы бетона варьируются от 3.5 до 80, всего существует 21 вид. Наиболее распространены смеси с классами В15, В20, В25, В39 и В40. Каждый класс соответствует определенной марке, и наоборот. Прочность бетона в МПа (класс) чаще указывается в проектной документации, тогда как поставщики обозначают смеси по марке.

Марка бетона обозначается буквой М и цифровым индексом от 50 до 1000. Эти параметры регламентируются ГОСТ 26633-91 и соответствуют определенным классам. Допустимое отклонение прочности составляет максимум 13.5%. Основные требования к марке бетона связаны с объемом и качеством цемента в составе. Определение марки возможно после полного застывания смеси, то есть минимум через 28 суток после заливки.

Чем выше цифры в классах и марках, тем прочнее бетон и выше его стоимость, как при покупке готового раствора, так и при самостоятельном замесе из-за большего объема цемента и его более высокой марки.

Основная задача мастера — определить оптимальные характеристики раствора с учетом сферы использования и предполагаемых нагрузок. Приготовление слишком прочного бетона может привести к лишним расходам, а недостаточно прочного — к разрушению конструкции. Средняя прочность бетона для различных работ указывается в ГОСТах и СНиПах и служит ориентиром.

Виды бетона по прочности на сжатие:

- Теплоизоляционные смеси — от В0.5 до В2.

- Конструкционно-теплоизоляционные растворы — от В2.5 до В10.

- Конструкционные смеси — от В12.5 до В40.

- Особые бетоны для усиленных конструкций — выше В45.

Методы и испытания бетона на прочность

Для определения марки и класса бетона применяют разрушающие и неразрушающие методы. Разрушающие испытания проводятся в лаборатории с механическим воздействием на образцы, залитые из контрольной смеси и выдержанные в установленные сроки.

Для исследований используется пресс, который сжимает образцы и показывает предел прочности при сжатии. Этот метод является наиболее точным для оценки прочности бетона на сжатие, изгиб и растяжение.

Основные неразрушающие методы:

- Ударное воздействие.

- Частичное разрушение.

- Ультразвуковое исследование.

Ударное воздействие может быть разным. Примитивный вариант — ударный импульс, фиксирующий динамическое воздействие. Упругий отскок позволяет определить твердость монолита в момент отскока бойка ударной установки.

Метод пластической деформации включает обработку исследуемого участка специальным оборудованием, оставляющим отпечатки определенной глубины, по которым оценивают прочность.

Частичное разрушение может проявляться в виде сколов, отрывов или их комбинации. При методе скола ребро изделия подвергается скользящему воздействию для откалывания части и определения прочности. Метод отрыва включает использование клеящего состава для крепления металлического диска, который затем отрывают. При комбинированном методе анкерное устройство крепят на монолит, а затем отрывают.

Ультразвуковое исследование использует специальный прибор для измерения скорости прохождения ультразвуковых волн в бетоне. Это позволяет изучать как поверхность, так и внутреннюю структуру материала, хотя вероятность погрешности в процессе исследований остается высокой.

Контроль прочности бетона

Чтобы бетонный раствор соответствовал заданным параметрам и выдерживал нагрузки, важно контролировать его качество на этапе приготовления. Перед началом работы необходимо изучить рецепт, требования к компонентам и их пропорциям.

Основные критерии контроля бетона:

- Соответствие марки цемента рецепту. Например, для бетона М300 не подойдет цемент М100, даже в большом объеме. Чем выше число в маркировке цемента, тем прочнее будет раствор.

- Объем жидкости в растворе. Избыток воды может привести к испарению влаги и образованию пустот при затвердевании.

- Качество и фракция наполнителей. Шероховатые частицы неправильной формы обеспечивают лучшее сцепление ингредиентов, что повышает прочность бетона. Грязный наполнитель может снизить прочность на растяжение и сжатие.

- Тщательность смешивания компонентов. Раствор должен замешиваться в исправной бетономешалке или на производстве в течение достаточного времени.

- Квалификация работников. Даже при использовании качественной смеси, например, В20, прочность может снизиться из-за неправильной укладки и отсутствия уплотнения. Вибрация может повысить прочность бетона на 30%.

- Условия застывания и эксплуатации. Оптимальная температура для затвердевания бетона — +15-25 градусов и высокая влажность. В таких условиях бетон будет соответствовать своей марке, например, залитый бетон В15 покажет заявленные технические характеристики.

Прочность бетона: таблица

Бетон демонстрирует различные показатели прочности на растяжение, изгиб и другие нагрузки. Эти значения не всегда соответствуют стандартам ГОСТ и проектной документации, что может негативно сказаться на монолите и всей конструкции или не оказать никакого влияния.

Виды прочности бетона:

- Проектная — указана в документах и предполагает значения при полной нагрузке на конструкцию. Определяется в затвердевшем монолите через 28 дней после заливки.

- Нормированная — определяется по техническим условиям или ГОСТу (идеальное значение).

- Фактическая — среднее значение, полученное в результате испытаний.

- Требуемая — минимально допустимый показатель для эксплуатации, устанавливаемый в лабораториях.

- Отпускная — когда изделие готово к отгрузке потребителю.

- Распалубочная — момент, когда бетонное изделие можно извлекать из форм.

Основные виды прочности, касающиеся марки бетона и его качества, включают прочность на сжатие, изгиб и осевое растяжение. Бетон, как камень, имеет прочность на сжатие, значительно превышающую прочность на растяжение. Поэтому основной критерий прочности монолита — его способность выдерживать нагрузки при сжатии.

Например, бетон класса В25 (марка М350) имеет среднюю стойкость к сжатию до 350 кгс/м² или 25 МПа. Реальные значения обычно ниже из-за влияния различных факторов. Бетон В30 будет иметь соответствующие показатели и так далее.

Для определения прочности создают специальные кубы-образцы, которые затем испытывают под лабораторным прессом. Давление постепенно увеличивают до момента разрушения образца.

Расчетная прочность на сжатие, определяемая после полного схватывания и застывания (28 суток), является основным условием для присвоения марки и класса бетону. По истечении этого времени бетон достигает проектной прочности. Прочность на сжатие — самый точный показатель механических свойств монолита и его стойкости к нагрузкам. Наивысшая прочность у бетона М800/М900, наименьшая — у М15.

Прочность на изгиб увеличивается с ростом марки. Обычно показатели изгиба и растяжения ниже, чем сжимаемость. Молодой бетон демонстрирует значение около 1/20, старый — 1/8. Этот параметр учитывается на проектном этапе. Для определения прочности заливают брус размером 120х15х15 см, дают ему затвердеть, затем устанавливают на подпорки (расстояние 1 метр) и постепенно увеличивают нагрузку до разрушения образца.

Прочность рассчитывается по формуле: Rизг = 0,1PL/bh², где:

- L — расстояние между подпорками;

- P — масса нагрузки и образца;

- h, b — ширина и высота сечения бруса.

Прочность обозначается цифрой в диапазоне 0.4-8.

Осевое растяжение учитывается редко, но важно для определения способности монолита не покрываться трещинами при перепадах влажности и температуры. Это значение сложно определить, часто образцы балок растягивают на специальном оборудовании. Оно актуально для бетона, используемого в сферах, где трещины недопустимы.

Передаточная прочность — это нормируемое значение прочности бетонного монолита при передаче силы натяжения армирующих элементов. Этот показатель определяется нормативными документами и ТУ для различных изделий, обычно устанавливается на уровне минимум 70% проектной марки, что зависит от свойств арматуры.

Прочность бетона на 7 и 28 сутки: ГОСТ, таблица

Бетоны делятся на легкие, обычные и тяжелые. Часто последние две группы объединяют, так как все обычные бетоны считаются тяжелыми.

Основные группы бетонов по прочности:

-

Легкие — марки от М5 до М35 подходят для ненесущих конструкций. Марки М50 и М75 используются для подготовительных работ, а М100 и М150 — для перемычек, конструктивных элементов и малоэтажного строительства.

-

Обычные бетоны — наиболее распространены в строительстве и ремонте. Марки М200 и М300 применяются для фундаментов, отмосток, полов, стяжек, бордюров, подпорок и лестниц. М250 (В20) имеет прочность 262 кгс/м² и давление 20 МПа. Марки М350 и М400 используются для монолитных несущих конструкций многоэтажных зданий и чаш бассейнов.

-

Тяжелые бетоны (М450 и выше) обладают высокой прочностью и плотностью, применяются для специальных конструкций и военных объектов.

Таблица в МПа

Прочность бетона — ключевой показатель, который влияет на все технические характеристики материала, его применение и способность выдерживать нагрузки. При выборе марки и класса бетона важно учитывать СНиП и ГОСТы, а также результаты исследований и соответствующие документы.

Литература:

- Киржанова Е. А., Хуторянский В. В., Балабушевич Н. Г., Харенко А. В., Демина Н. Б. Методы анализа мукоадгезии: от фундаментальных исследований к практическому применению в разработке лекарственных форм. Разработка и регистрация лекарственных средств. 2014; 3(8): 66–80. DOI: 10.33380/2305-2066-2019-8-4-27-31.

- Мирский, «Хирургия от древности до современности. Очерки истории.» (Москва, Наука, 2000, 798 с.).

- Daremberg, «Histoire des sciences médicales» (П., 1966).

- Предел прочности.

- Определение предела прочности при изгибе.

- Flexural strength.

- Прочность бетона на сжатие, класс на растяжение при изгибе.

- З.С. Смирнова, Л.М. Борисова, М.П. Киселева и др. Доклиническое изучение противоопухолевой активности производного индолокарбазола ЛХС-1208 // Российский биотерапевтический журнал. 2014. № 1. С. 129.

- З.С. Смирнова, Л.М. Борисова, М.П. Киселева и др. Противоопухолевая эффективность прототипа лекарственной формы соединения ЛХС-1208 для внутривенного введения // Российский биотерапевтический журнал. 2012. № 2. С. 49.